2010年4月以来,陕西煤业化工集团神木天元化工有限公司(以下简称为天元公司)成为业界关注的焦点,不仅国内能源和煤化工巨头纷纷到该公司考察,就连美国、澳大利亚、新西兰、南非、印度尼西亚等国家和中国香港地区的一些企业,也通过各种渠道,积极与天元公司接触。一些专家及政府官员,甚至数次莅临该公司调研。人们不禁纳闷:天元公司是一个什么样的企业?掌握了什么“秘密武器”?为何会受到如此关注?

黑土地的种子在黄土地上绽放奇葩

“天元公司是黑土地上的种子在黄土地上绽放的奇葩,是东北人的执着与西北人的智慧交融的结果。”天元公司董事长毛世强用充满诗意的话语解读自己的企业。

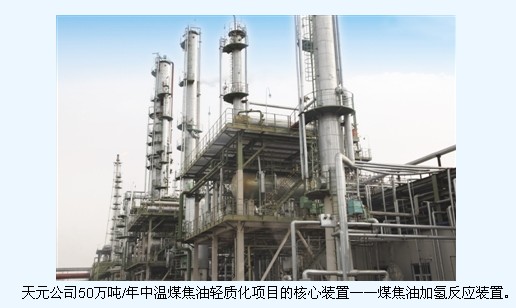

他说,天元公司的前身是神木锦界天元化工有限公司,专业从事中低温煤焦油加氢制取燃料油业务。2008年10月,陕西煤业化工集团与该公司合作重组,并成立陕西煤业化工集团神木天元化工有限公司,建成135万吨/年中温煤干馏和50万吨/年中温煤焦油轻质化项目。由于创造性地使用了延迟焦化、荒煤气提氢、煤焦油加氢裂化、污水焚烧等技术,优化了工艺,降低了能耗,提高了装置运行的安全性,实现了工业污水和固体废物零排放,废气得以资源化利用。公司先后被陕西省和国家有关部门确定为循环经济示范项目和节能环保项目。

天元公司主管技术研发的副总经理吕子胜动情地说:如果没有东北人与西北人的真诚合作和锲而不舍的追求,如果没有陕西煤业化工集团的入驻,这个现在看来能带来经济、环保、节能减排效益的煤焦油轻质化技术,恐怕早已胎死腹中了。

据介绍,上世纪90年代中后期,王守峰作为东北一家化工企业的技术人员,看到生产城市煤气副产的低温焦油被白白扔掉,十分可惜,便带领一班人自筹资金,建成1.5万吨/年焦油分离装置,创造了良好的经济效益。但他们同时发现,煤焦油分离过程会排放大量对环境有害的废液,而这些物质如果被提取出来,不仅能避免对环境的危害,还可为企业带来可观的经济效益。于是,他们再筹资金,于2003年10月建成4万吨/年煤焦油加氢装置,14个月即收回全部投资。

为加大工艺技术研发力度,加速专利技术的工业化进程,这帮东北兄弟决心再扩大生产规模,但整个东北地区极其有限的煤焦油资源限制了企业的发展。最终,他们将目光锁定在陕西榆林地区。

榆林地区不仅有丰富的煤炭资源,当地企业还根据煤种特点,开发了独具特色的中温煤干馏(兰炭)生产技术。即在600℃~850℃的温度条件下,通过对煤的干馏,脱去煤中挥发分,生产强度好、发热量高的兰炭。当时,仅神木地区的兰炭产能已经超过2500万吨,按8%~10%产率计算,1年副产的煤焦油约200万吨。同时,副产数亿立方米热值低、难以回收利用的荒煤气。由于缺乏先进实用技术,这些煤焦油有的直排地下或直接燃烧,荒煤气则被“点天灯”,造成了严重的环境污染。这种状况引起陕西省和榆林市政府的高度关注,他们四处寻找能综合利用煤焦油和荒煤气的成熟技术。

2005年,在西安举行的第九届“西洽会”上,摸索出煤焦油加氢技术的东北兄弟与榆林市领导一拍即合,总投资10亿元的神木锦界天元化工公司60万吨/年煤干馏、25万吨/年煤焦油轻质化项目随即开工建设,并于2008年4月生产出合格的轻质化油品。但是没想到,当年5月12日,因加氢反应器突然发生质量事故,迫使装置全面停车。

突然而至的打击令天元公司进退维谷:流动资金捉襟见肘,背负巨额外债和银行利息,甚至连恢复生产所需的原料采购费用也没有着落。更可怕的是,如果企业因资金链断裂而不能恢复生产,前期投资的10亿元资金将化为泡影,天元公司将破产倒闭,100多名从东北赶来创业的兄弟姐妹将背上沉重的债务包袱。

此时,立志打造中国一流绿色环保能源化工企业的陕西煤业化工集团,向天元公司伸出了援手。

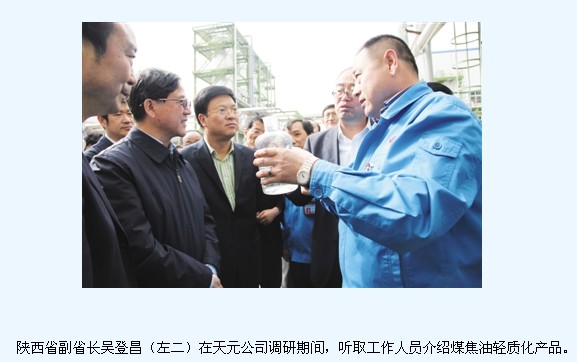

2008年10月,在陕西省委、省政府和吴登昌副省长的推动下,陕西煤业化工集团正式重组神木锦界天元化工公司,成立陕西煤业化工集团神木天元化工有限公司,注入3.39亿元资金,担保贷款4亿元,帮助借款8.8亿元。同时,对原有装置进行技术升级和扩能改造,建设累计135万吨/年中温煤干馏和50万吨/年中温煤焦油轻质化及安全环保配套项目。2010年4月12日,全球规模最大的中温煤焦油轻质化装置——陕西煤业化工集团神木天元化工有限公司50万吨/年煤焦油轻质化装置一次投料成功并生产出优质燃料油。2010年6月28日,该装置顺利通过中国石油和化学工业联合会组织的以中国工程院院士胡永康为组长的技术鉴定。至此,一项由东北兄弟摸索的中温煤焦油加氢技术,经陕西煤业化工集团的精心栽培、扶持、改进与提升,迅速成长并升华为能带来巨大节能减排效益、省水实用的“陕煤—榆林版”煤制油技术。

分质利用煤炭资源的节能环保项目

“50万吨/年煤焦油轻质化项目是对煤炭进行分质利用的节能环保项目”。陕西省决策咨询委员会委员贺永德、北京焦化厂原总工程师陈卫国等专家这样点评。

陈卫国表示:现阶段,煤的有用成分主要包括两部分,一是挥发分,二是固定炭。此前,国内外煤的利用途径虽然很多,但无论是燃烧取暖发电,还是作为化工生产原料,均未对挥发分和固定炭进行分离,而是直接燃烧或气化,不能发挥两种成分各自优势,导致煤的利用效率与能量转化率低下,排放物多,环境污染重。表面上看,“陕煤—榆林版煤制油”技术用的都是传统的煤干馏与焦油加氢技术,但由于对相关技术进行了优化升级和提质改进,并使用了其拥有完全自主知识产权的延迟焦化技术,提高了装置运行的安全性、可靠性和产品品质。同时,对热值低、难以回收利用的荒煤气进行处理提纯,生产出焦油加氢裂解所需的宝贵氢气原料,从而最大限度地利用了能源与资源,使煤的热能利用率提高到80%以上,比煤燃烧发电高出1倍多,是对低变质煤高效利用的有效途径,是真正意义上的节能环保项目。

贺永德表示:煤中温干馏的目的是除去煤中大量存在的挥发分,生产电石、化肥、铁合金等企业所需的强度大、热值高、便于长距离运输,价格又较高温冶金焦便宜的半焦产品。此前,受技术制约,干馏过程副产的约10%的中温焦油,要么被当作废物就地排放,要么当作粗劣燃料烧掉。每吨半焦产品副产的400多立方米的荒煤气,也因其中含氮量高(超过40%)、处理难度大、热值低(仅1800千卡/立方米)被“点天灯”,造成了严重的资源浪费和环境污染。在晋、陕、蒙、宁交汇处,甚至因此形成了被环保部门挂牌督办的环境“黑三角”。

天元公司通过建设135万吨/年中温煤干馏和50万吨/年中温煤焦油轻质化项目,并斥资800万元,配套建设了废水雾化焚烧处理设施和氨、硫回收装置,由于设计科学合理、装置规模大,安全环保设施配套齐全,不仅使自产的煤焦油得以全部回收利用,每年还可处理榆林当地40万吨煤焦油。同时,通过从荒煤气中提取高纯氢气,生产高品质轻质燃料油,对自产的荒煤气全部回收利用,对其中的氮气、硫化物回收后生产合成氨、硫黄等产品,实现了对煤的分质利用和对资源的“吃干榨尽”。尤其是延迟焦化装置的投用,不仅大幅降低了加氢反应器的压力和温度,改善了操作环境,提升了装置运行的安全性,而且大幅减少了加氢反应过程氢气的消耗,从而使整套装置的参数更优化,安全稳定性更高、资源利用更充分,排放物更少,环境更友好。从该装置运行近200多天的结果看,若与直接或间接煤制油项目相比,其综合能耗仅相当于前者的2/3,二氧化碳排放量相当于前者的1/2。

陕西省工信厅副巡视员胡海峰、延长石油集团总经理张积耀此前在接受笔者采访时也认为:无论是传统煤化工还是新型煤化工,合成气中都存在“碳多氢少”的问题。为了实现碳/氢平衡,煤化工企业不得不用超过1/4的煤生产氢气。以神华108万吨/年煤直接液化项目为例,在9台煤气化炉中,就有2台大型壳牌粉煤加压气化炉是专为生产氢气设计的。而煤制氢的机理就是一氧化碳与水蒸气进行氧化还原反应。每生产1吨氢气,就会产生22吨二氧化碳,导致煤化工二氧化碳排放量居高不下。但天元公司是通过从此前浪费掉的荒煤气中提取氢气,没有为制氢单独消耗煤炭,二氧化碳排放量因此大幅减少。从热能转化情况看,目前煤制甲醇的热能转化率为34%,在煤化工领域算是比较高的,但也只有煤焦油轻质化热能转化率的43%。

国家化工行业生产力促进中心总工程师方德巍则告诉笔者,煤炭是芳烃基的大分子,其分子结构好比若干个正六边形拼揍在一起,比石油分子结构复杂,因此加工处理难度更大,能耗更高。煤干馏技术,其实就是将煤中类似于石油组分的挥发物分离出来。遗憾的是,我国绝大多数焦炭企业,都是以生产焦炭为主,而将宝贵的煤焦油当作副产品要么廉价销售,要么只做初级加工,使煤中的精华部分没有得到充分利用,甚至被白白浪费。天元公司的技术看似传统而简单,但其可贵之处在于将焦化、荒煤气提纯与焦油加氢3种技术实现了对接耦合,使整个装置形成了闭路循环,最大限度地利用了煤中挥发成分,故而比其他煤化工装置更节能环保。

经济实用耗水量少的煤炭加工技术

“天元项目最大的亮点是投资省、见效快、成本低、水资源消耗少。”全国人大代表、陕西煤业化工集团董事长华炜这样认为。

他说,耗水量大是影响煤化工产业健康发展的关键因素之一。由于我国煤炭资源与水资源呈明显的逆向分布,拥有全国煤炭资源量65%以上的西部地区,水资源拥有量只有全国的1/4。而就目前的煤化工技术而言,无论是传统的煤制甲醇、煤制合成氨,还是新型的煤制油、煤制乙二醇,吨产品耗水均在10立方米以上,有的甚至超过15立方米。导致一个上规模的项目,年耗水量高达上千万甚至数千万立方米。水资源短缺与煤化工耗水量巨大这一矛盾,已经并将继续制约我国煤化工产业健康发展。

“陕煤—榆林版煤制油”技术则不同,由于该技术是通过煤的干馏提取挥发分,且煤焦油轻质化过程耗水量较少,使整个装置的耗水量大幅减少。从天元公司50万吨/年中温煤焦油轻质化装置的实际运行看,即便配套500万吨煤干馏装置,每年耗水量也不过240万立方米。按成品油收率80%计算(即1年生产40万吨燃料油),吨油的耗水量不足6立方米,仅相当于传统煤化工和新型煤化工耗水量的1/2。

再从投资及收益情况看,天元公司50万吨/年中温煤焦油轻质化装置及其配套项目,总投资17亿元。如果当初为其配套建设500万吨煤干馏装置,整个项目的投资不过20亿元,吨油品投资额约5000元,不到直接制油或间接制油投资额的一半。截至2010年12月31日,该装置安全平稳运行近200天,生产优质燃料油13万多吨,实现利润7000多万元,创造了大型化工装置当年投料试车,当年实现安全平稳运行,当年盈利的良好业绩。这些都充分表明:“陕煤—榆林版煤制油”技术,是一项性价比高、用水量少、项目投资回收期短的先进实用技术。

中国工程院院士胡永康、西北大学化工学院院长马晓迅,以及中国石化洛阳石化工程公司副总工程师梁龙虎等专家则认为:“陕煤—榆林版煤制油”技术,是一项真正拥有自主知识产权、具有中国特色的煤制油技术。其示范装置的成功运行,不仅证明了该项技术的安全可靠性、节能环保性,更证明了其节水性和经济可行性,是一项值得国家关注和重视的实用技术,为富煤缺水的西部地区实现煤的就近高效转化开辟了新的途径和方法,较好地解决了煤化工耗水量大的难题。专家们同时建议:天元公司应通过示范装置的运行,不断积累经验,优化参数,提取煤焦油中更多有用成分,开发新技术,降低荒煤气中的氮含量,提升装置运行效率和安全性。

“我们已经在实验中开发出荒煤气降氮提氢技术,正着手工业化试验,一旦成功,煤焦油轻质化的能耗和运行费用将大幅降低。”太原理工大学教授张永发的这番话令专家们无比振奋。

他说,由于工艺不同,中温煤干馏产生的煤气中氢气、一氧化碳等有效成分低,热值低,氮含量高,处理难度大,利用的经济性差,导致这部分煤气几乎全部“点天灯”。天元公司虽然斥资1.3亿元,专门为其50万吨/年中温煤焦油轻质化项目建设了荒煤气提氢装置,但该装置的运行费用较高。为此,太原理工大学专门成立了课题组,开发出一种能使荒煤气中氢气、一氧化碳等有效成分增加,氮含量减少的新工艺技术。实验装置表明,采用该技术,荒煤气中的氮气可大幅降至4%以下,氢气含量可由目前的30%提升至46%,一氧化碳含量增加4~6个百分点,甲烷含量大比例提升。从而大大减轻了荒煤气提氢装置负担,减少运行费用约1/3。

毛世强则向笔者透露,天元公司技术人员已经开发成功粉煤流态化中温干馏技术,并已完成了工业化试验。采用该技术后,煤焦油收率可提高3倍以上。目前,天元公司正着手建设20万吨/年粉煤流态化中温干馏装置,一旦实施,“陕煤—榆林版煤制油”技术的产油率将翻番,项目的经济效益将更加可观。他同时透露:天元公司今年将投资2亿元,建设2万吨/年全球最大的精酚生产装置。

“目前,精酚市场价超过1.2万元/吨,且供不应求。2万吨精酚装置建成投产后,1年可产生2亿多元收益。不仅如此,由于酚容易与氢气反应,消耗大量氢气。同时,腐蚀管道和设备,造成安全隐患。提酚后,这些问题均可迎刃而解,装置的安全性会更高,公司的经济效益会更好。”毛世强坚信,通过不断优化和改进,“陕煤—榆林版煤制油”技术将日臻完善,成为黄土高原上一颗闪亮的明珠,助推煤化工产业健康发展,为我国“煤代油”工程提速。