|

电镀工业园电镀废水生物纳米材料处理的研究

李 昕,丁西明,黄智欢,李福德

(成都科泰技术有限公司,四川成都 610065)

摘要:本文介绍电镀工业园电镀废水生物纳米材料(BN)处理的原理、工艺流程和工程实例及有关问题。电镀行业的发展,产生了大量有毒有害的污染物,对环境造成极大的危害。采用生物纳米材料(BN)处理电镀废水, 既可降低运行成本、又可使出水稳定达到国家《污水综合排放标准》(GB8978-1996)的一级标准,水可回用,金属可回收。

关键词:生物纳米材料 电镀废水 处理工程

1 前 言

随着我国工业经济的快速发展,带动了电镀行业的迅猛发展。而电镀生产中, 化工原料利用率低,产生污染物种类多、毒性大、排放量大,危害重。电镀废水来源于电镀生产过程中的镀件清洗、镀液过滤、废镀液以及由于操作或管理不善引起的“跑、冒、滴、漏”,另外还有地面冲洗,通风冷凝等[1]。电镀废水中含有Cr6+、Ni2+、Cu2+ 、Zn2+和CN—等污染物,这些污染物排放到外环境,将对环境,尤其是水源环境造成很大危害。

国内外科技人员对电镀废水治理技术进行了大量的研究和探索,研究了20余种治理电镀废水的方法,这些方法可分为四大基本类型,即物理法、化学法、物理化学法和生物法。物理法主要有蒸发法、活性炭吸附法、膜过滤法等;化学法主要有硫化物沉淀法、氢氧化物沉淀法、焦亚硫酸钠还原沉淀法等;物理化学法主要有离子交换法、TBP萃取法、反渗透法、电解法等。这些方法在不同程度上具有费用较高、易产生二次污染等缺点。利用微生物处理重金属工业废水的研究源于20世纪80年代,目前已经取得较好的进展。张建民等采用生物技术从电镀淤泥中分离出还原杆菌(脱硫孤菌),并实验了菌量、铬离子浓度、反应温度和时间等因素对还原杆菌去除溶液中铬离子效率的影响。结果表明:在菌废比l:1.4,20℃~30℃,pH5~6,作用16~20 h,对Cr6+ 75 mg/L的去除率可达99.9%[2]。刘瑞轩等用生物膜法处理含铬的电镀废水表明:该法对水质水量波动适应性强,对含Cr3+ 浓度为5~80mg/L的电镀废水均可得到高效治理,出水浓度为1.0 mg/L左右,低于工业废水排放标准[3]。我公司拓展的生物纳米材料(BN)处理电镀废水具有物理、化学和物化法的氧化、还原、吸附、絮凝共沉淀等特点,特别适应高中低金属离子浓度废水的处理。能保障出水的稳定达标。本法无大量污泥产生,水可回用,金属可回收,操作管理简便,投资和运行费低。

2 BN处理电镀废水的机理

工艺所用的BN,在BN产生池(器)的不同层次繁殖,具有专性的几种纳米菌株,它们之间互生、共生并产生化学物质的氧化还原反应生成专一的纳米材料(BN),该BN在废水中能迅速还原Cr6+为Cr3+,对Ni2+、Cu2+、Zn2+、Cr3+离子几乎同时有静电吸附作用、混凝作用、絮凝作用、包藏共沉淀作用和对废水pH值的缓冲作用,使得金属离子迅速被沉集而废水被净化。

3 处理工艺流程

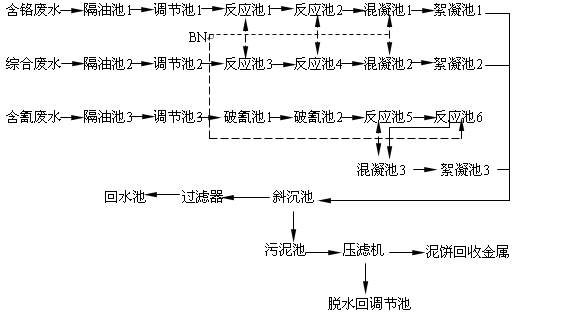

电镀废水的组成成分复杂,若将各种废水混合在一起处理,由于水量较大,污染物复杂,而含重金属和氰化物废水处理工艺的反应条件不同,会造成投资及运行费用大大增高。因此,本BN法将电镀废水分成三条线来处理,其具体的工艺流程如下:

含铬废水经隔油池1除油,进入调节池1调节水质水量,泵入反应池1与BN反应,溢流入反应池2与BN反应,再溢流入混凝池1调pH,再经絮凝池1,斜沉池、过滤后排放。

综合废水(含铜、镍、锌)经隔油池2除去油类物质,进入调节池2调节水质水量,泵入反应池3,与BN反应30 min后,溢流入反应池4与BN反应,经混凝池2调节pH,其出水溢流进絮凝池2,加PAM絮凝,然后进入斜沉池固液分离和过滤器过滤后,出水排放或回用。

含氰废水经隔油池3除油,进入调节池3调节水质水量后,泵入破氰池1,在pH10~11、ORP 300mV下,加NaClO进行不完全破氰,溢流入破氰池2,在pH8~9下加NaClO在ORP 650 mV下进行完全破氰后,自流经反应池5和6与BN反应除Ni2+、Cu2+,经混凝池3、絮凝池3,再经过斜沉池固液分离、过滤器过滤后排放或回用。

斜沉池和过滤器排出的污泥进污泥池,经污泥脱水机脱水后,泥饼作金属回收的原料,脱水回调节池。回水池水用泵打入BN产生池,并加入营养物,在35℃~39℃,48 h生产BN备用。

调节池、反应池、BN池等的大小由镀种、金属离子、氰离子浓度和日处理废水量确定,BN与废水的最佳比例由处理实际废水调试得出。

本工艺不会出现对BN的累积毒性。每日加入的营养物中有足够的C、N、P和S源,BN能按需要增长,足以供应工程运行的用量,使工程稳定运行、处理出水达标排放。

4 工程实例及调试运行结果

某电镀工业园(股份制公司)由24家中小电镀厂组成,每天排放电镀废水500m3,其中:含氰废水100 m3,含铬废水100 m3,综合废水300 m3。要求经处理之后,其排放出水达到国家《污水综合排放标准》GB8978-1996的一级排放标准。废水水质各项指标:Cr6+≤800 mg/L;Cu2+≤150mg/L;Ni2+≤150 mg/L;CN—≤70mg/L;pH≥3。处理出水水质指标:Cr6+<0.5mg/L;TCr<1.5mg/L;TCN<0.5mg/L;Cu2+<0.5mg/L;Ni2+<1mg/L;pH=6~9。

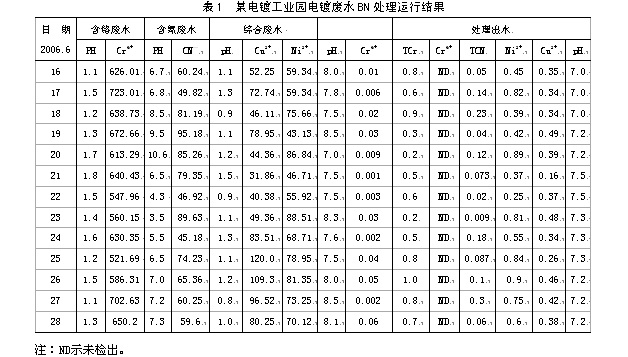

该电镀废水采用上述工艺流程处理的运行结果见表1:

(时间是2006年6月16日~25日,废水浓度单位除pH外均是mg/L)

由上表可以看出: 电镀废水经过BN处理后处理出水的各项废水指标均达到《污水综合排放标准》(GB8978—1996)pH:6~9,Cr6+≤0.5 mg/L,总铬≤1.5 mg/L,TCN≤0.5 mg/L,Ni2+≤1.0mg/L,Cu2+≤0.5mg/L,并且能长期稳定达标。该工程自投入运行6月个以来,出水各项指标均稳定达标,水回用,金属回收。工程操作管理方便,设备安全可靠,BN的培养和使用方便,处理效果好,工程投资省、能耗小,运行费低。

5 运行成本

1.含铬废水,pH3,Cr6+95.5 mg/L,BN处理的成本为4.5元/m3·废水;化学法为6.5 元/m3·废水。

2.综合废水,pH3,Ni2+117.2 mg/L,Cu2+13.3 mg/L,BN处理的成本为4.8元/m3·废水;化学法为8.3元/m3·废水。

3.含氰废水,pH9,CN—51mg/L,用次氯酸钠+BN处理的成本为9.6元/m3·废水。化学法处理的成本为11.8元/m3·废水;

说明:BN法处理含铬废水和综合废水及含氰废水的成本比化学法低。若将废水中镍、铜和铬回收,可使运行成本大幅度降低。

6 混排会引起运行成本增高

调试中发现若将含铬废水、含氰废水和综合废水混排必然造成处理出水水质不清澈,并且不能稳定达标,其运行成本高达13~21元/m3·废水。因此,必须加强管理,杜绝混排的发生。

7 结 语

电镀废水所含有的污染成分比较多,并且危害极大,采用BN法处理, 提高管理水平,既可降低运行成本、又可使出水长期稳定达标排放,并且有利于镍、铜、铬金属的回收,进而产生较好的环境社会效益。

致谢:朱昆、李强、龚国成、胡锋、王义琴等参加实验工作,一并致谢。

参考文献

[1] 张自杰,钱易,章非娟.环境工程手册——水污染防治卷[M].北京:高等教育出版社,1996,10:1268—1276.

[2] 张建民.生物处理电镀铬废水的研究[J].工业水处理.1999,19(5):21—22.

[3] 刘瑞轩,于爱华,王韬等.一种处理含Cr3+电镀污水的新工艺[J].化学通报,2005(7):541—546.

[4] 李福德.微生物治理电镀废水方法[J].电镀与精饰.2002,24(2):35-37.

Study on Nanoprticles Produced by Bacten’a

Treactment of Electroplating Wastewater

LI Xin, DING Xi-ming, HUANG Zhi-huan, LI Fu-de

(Chendu Ketai Technology CO., Ltd., Chendu 610065)

Abstract: This paper mainly describes the advantages of nanoparticles produced by bacteria treatment of electroplating wastewater,Principles, technology and process, and engineering examples。With the development of electroplating industry, a large amount of toxic and harmful pollutions have produced, causing tremendous harm to the environment。The biological nanoparticles treatment of electroplating wastewater, can lower operational costs, and make effluent stability.The effluent met grade one of national integrated wasterwater discharge standards (GB8978- 1996),and can directly recovery。

Key word: nanoparticles produced by bacteria,electroplating wastewater,Treatments engineering.

|

|

|